Валенки и не только

производит в селе Выльгорт старейшая в регионе фабрика

В цехах Выльгортской сапоговаляльной фабрики пахнет овечьей шерстью. Если, войдя, закрыть глаза, кажется, что оказался в деревне у бабушки. Но глаза на производстве закрывать нельзя. Стук машин, горячий пар, лязг вынимаемых из заготовок колодок – техника безопасности превыше всего. И все же тут тепло и уютно, ведь основной продукт Выльгортской сапоговаляльной фабрики – мягкие удобные валенки. Однако современность внесла свои коррективы, и сегодня старейшее производство может похвастаться и технологическими ноу-хау.

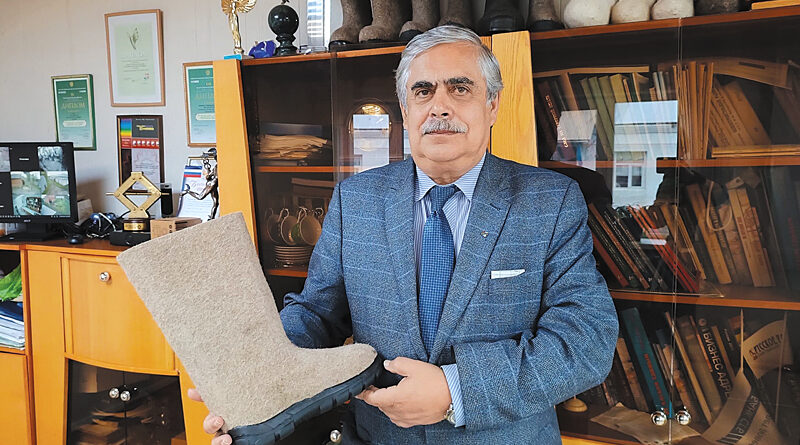

С 1946 года визитной карточкой Сыктывдинского района является в том числе Выльгортская сапоговаляльная фабрика, которую вот уже 46 лет возглавляет Александр Шкодник. В 1977 году, когда молодого механика, только что отслужившего в армии, назначили директором фабрики, ему было всего 23 года: меньше, чем сейчас его внуку, который теперь работает вместе с дедом. С отцом работают и двое из троих сыновей Шкодника: они и снабженцы, и маркетологи, и менеджеры, и дизайнеры – универсальные управленцы. Всего же на фабрике работают полсотни специалистов. «Коллектив дружный, душой болеет за качество и количество продукции», – подчеркивает директор. Много ветеранов производства, есть и семейные династии. За время директорства Александра Шкодника фабрика из почти кустарного производства переросла в высокомеханизированное предприятие, насколько это возможно в этой отрасли.

Когда-то в каждом регионе было не по одной такой фабрике. Теперь же по всей стране осталось всего семь. В период реформ страна потеряла более шестидесяти сапоговаляльных производств. Все выжившие производства расположены в центре России, соответственно, и логистика поставки товара у них намного дешевле, чем у нас, приходится с этим бороться за счет качества и цены, – говорит директор фабрики. – Девяностые годы были тяжелыми и для нас, но благодаря участию в ярмарках по всей стране нам, в основном по бартеру, удалось найти потребителей продукции по всей стране, а с некоторыми из них сотрудничаем до настоящего времени. Кое-кто утверждает, что валенки – «вымирающая» обувь. Но полезнее, чем из натуральной овечьей шерсти, обуви нет и не будет, а значит, валенки будут востребованы еще многие годы. О спросе на них говорят и активные продажи через Wildberries и Ozon, которые мы наладили с прошлого года.

Учитывая потепление климата и конкуренцию с модельной обувью, спрос на валенки упал. Но эти вызовы на фабрике приняли: теперь у старинной обуви современная непромокаемая подошва. В Китае закупили конвейерную линию по приливке полиуритановой подошвы. Легкая, нескользящая, гибкая, теплая подошва украшена коми орнаментом и станет альтернативой прилитой резиновой подошве.

– Я считаю, что это новшество даст новый толчок в популяризации валенок, особенно удобна она в виде берцев, которые раньше производились на резиновой подошве, – говорит директор. – Уже в этом году эта продукция будет продаваться в наших магазинах: при фабрике в Выльгорте и новом, на улице Коммунистической в Сыктывкаре.

В настоящее время рынок поставки продукции выльгортской фабрики обширен: это торговые сети «Светофор» и «Маяк», около двух сотен магазинов в Красноярском крае, Иркутской и Кемеровской областях, оптовые фирмы спецодежды от Москвы до Хабаровска и – основная гордость фабрики – обеспечение работников всех алюминиевых заводов «РУСАЛа» валяной обувью. «На производстве алюминия рабочие ходят по горячим полам, и никакая обувь, кроме валенок на резиновой подошве, не выдерживает этих условий работы», – объясняет Александр Шкодник.

Всего же за смену тут выпускают 360 пар добротных валенок – черных, серых и нарядных белых. Производство разделено на несколько цехов. В первом происходит смешивание и трепание разных компонентов шерсти. В следующем цеху под умелыми женскими руками из пушистых заготовок вырастают заготовки валенок. Дальше – влажно и тепло: при помощи горячего пара, трения и давления заготовки уплотняются на специальных станках. Следующий цех требует крепких мужских рук: тут заготовки насаживаются на колодки, отбиваются тяжелыми киянками и после сушки снимаются с колодок. Теперь наступает время чистки, сухой отделки, маркировки и приемки по качеству, после которой часть валенок сразу отправляется на склад готовой продукции, часть – на доработку резиновой или полиуритановой подошвой или в цех отделки, откуда они выходят украшенные меховой опушкой и вышивкой: с цветами, снежинками или смешными детскими персонажами. А значит, довольны будут и сельчане, которые подходят к обуви исключительно утилитарно, и модницы, на обуви которых расцветают яркие букеты. Главным же остается «историческое» качество валяной обуви: противостояние морозам, легкость и долговечность.

Своей главной задачей директор видит постоянное развитие предприятия. Спустя почти полвека подход к делу Александра Шкодника не изменился: практически каждый год на территории фабрики появляются новые объекты. Есть тут и цех игропробивного войлока, где производятся «одеяла» для машин, защищающие двигатель. Только в прошлом году из цеха выпустили более десяти тысяч автоодеял. Для производства валенок на полиуретановой подошве тоже построен новый цех.

Пять лет назад котельная, работавшая на угле, была модернизирована в газовую. Это был серьезный проект: голубое топливо пришлось тянуть к фабрике из центра Выльгорта. Результат – снижение себестоимости продукции почти на десять процентов. Тогда же удалось решить проблему сезонности продукции фабрики. Четыре холодных месяца жизнь на ней бурлит в буквальном смысле. Заканчиваются холода – и производство начинает работать на склад. Чтобы жизнь кипела круглый год, пять лет назад фабрика приобрела линии для производства трех видов профнастила и металлочерепицы. Таким образом был решен вопрос продажи «летнего» товара.

– Это тоже сезонный продукт: весной и летом у дачников и домовладельцев пора активного ремонта и строительства, а наше очевидное преимущество в том, что мы производим профнастил любого размера и в короткие сроки, – рассказывает директор.

Еще одно новое направление касается вторичного потребления отходов производства и сохранения окружающей среды. Теперь обрезки от резиновой подошвы не лежат мертвым грузом на задворках цехов, а перерабатываются в резиновую крошку, которая пойдет на изготовление резиновых плит, а это сегодня лучшее покрытие детских и спортивных площадок.

Позади драматичные 1990-е годы, когда производство не остановилось лишь благодаря энергии и «умению крутиться» руководства и коллектива фабрики. Многоходовые операции, когда «валютой» был шифер, стекло, сахар, добывать которые приходилось в обмен на валенки, позволили сохранить обороты и коллектив. Сегодня эти «экономические приключения» остались в прошлом. Но сохранилась энергия, опыт и желание идти вперед. Заслуженный работник текстильной и легкой промышленности России, Заслуженный работник Республики Коми, Почетный гражданин Сыктывдинского района, член президиума Коми союза промышленников и предпринимателей Александр Шкодник пользуется большим авторитетом не только в коллективе фабрики, но и в Сыктывдинском районе, не зря он пятый созыв является депутатом районного Совета и уже трижды его возглавлял.

Ольга ПОЛИНА

Фото автора