Молока хватит на всех

ООО «Сыктывкарский молочный завод» является одним из крупнейших производителей на продовольственном рынке региона

В этом году Сыктывкарский молочный завод отметил 75-летие. За эти годы предприятие пережило расцвет и упадок, работу в три смены и критические простои, приватизацию и жесткую конкуренцию, реконструкцию и новый взлет. Сегодня перед предприятием открываются большие перспективы, реализовать которые помогает сплоченная команда и участие в новых проектах.

«В августе этого года мы стали участником региональной программы Национального проекта в Республике Коми, – говорит исполняющая обязанности генерального директора Наталья Лыюрова. – Несмотря на такой короткий срок, уже многое сделали».

От упадка к уверенному росту

Проектная мощность завода составляет 127 тонн молока в смену, а было время, когда завод перерабатывал 150 тонн молока в сутки. Все колхозы Коми АССР работали на предприятие, в районах процветали филиалы молочного завода, в каждом хозяйстве была своя лаборатория. Молоко, как говорится, лилось рекой. Но начались 1990-е годы, и завод, как и большинство предприятий, пережил упадок и был приватизирован. Объемы переработки упали сначала до двадцати, а потом и до десяти тонн в сутки. Молочное животноводство в регионе практически сошло на нет, буренок пустили под нож, колхозы приказали долго жить. Предприятие лихорадило: его делили, сменялись руководители, у каждого из которых были свои цели.

В 2004 году началась постепенная реконструкция, которую поддержал сильный коллектив завода. Вслед за мощной модернизацией пересмотрели работу с поставщиками, взяли курс на развитие и наращивание объемов производства. Сегодня завод в составе акционерного общества «Агрокомплекс» перерабатывает более пятидесяти тонн молока в сутки, имеет свой автопарк, и перспективы у него самые позитивные. Начиная с 2020 года предприятие поступательно наращивает объемы переработки: сегодня это 22% от всего молока, производимого сельхозпредприятиями в составе «Агрокомплекса».

На территории Республики Коми все меньше мест, где нельзя было бы купить продукцию марки «Белая поляна», производимую на ООО «Сыктывкарский молочный завод». Отгрузки сегодня производятся в сотни торговых точек, от городов до глубинки, в том числе в самые отдаленные районы.

– Молока хватит на всех, – говорит коммерческий директор Надежда Решетникова. – Нашу продукцию можно найти практически везде – от маленькой деревушки до крупных федеральных сетей. Кроме торговых точек, мы работаем и с бюджетными организациями, а также развиваем фирменную сеть.

Полезные микробы

В конце семидесятых годов прошлого века знаменитый Григорий Остер написал сказку о Петьке-микробе и его родне. Так дети всей страны узнали, что бывают удивительно полезные микробы. Они делают кефир, творог, йогурт и другие молочные продукты, влияющие на наше здоровье. Таких «Петек» выращивают, холят и лелеют в заквасочном отделении Сыктывкарского молочного завода уже многие десятилетия.

Вообще-то на предприятии две лаборатории, и в физико-химическую нам даже удалось заглянуть. Тут проходят пробы молоко и продукты из него на каждом этапе производства. Во вторую – микробиологическую, святая святых предприятия, – вход запрещен даже работникам завода. Лишь несколько человек имеют доступ в помещение лаборатории, где микробиологи работают с патогенными организмами. Рабочая одежда сотрудников напоминает костюмы космонавтов, а уровню их подготовки позавидует крупный НИИ.

– У нас есть лицензия на работу с четвертой группой патогенности, в лаборатории есть «заразная» и «чистая» зоны. Вход туда запрещен. Специалисты с высшим образованием, работающие в лаборатории, дополнительно обучаются дисциплине «микробиология молока». Мы ведем контроль, начиная от сырья и заканчивая готовой продукцией, – рассказывает директор по качеству Марина Иванова.

Контроль на заводе ведется не только за вредными микроорганизмами, но и за полезной микрофлорой. В заквасочном отделении комбината важно все, даже то, насколько давно работают в нем сотрудники. Это говорит не только о слаженности команды, но и об огромном опыте. У Марины Ивановой, как и у многих ее коллег, в трудовой книжке единственная запись о приеме на работу, сделанная более двадцати лет назад. Специалисты тут работают десятилетиями, впрочем, как и грибки, которые они выращивают. Удивительно, но грибки, как всякий живой организм, способны «узнавать» тех, кто работает с ними. Когда начинались проблемы, работникам приходилось ухаживать за ними, как за маленькими детьми.

– Культивировать их надо аккуратно, нежно, резкого, грубого обращения они не любят. Поэтому в лаборатории и в заквасочном отделении важны особая чистота и гигиена, – говорит Марина Иванова.

По «млечному пути»

Сырье поступает на завод в термосах на колесах. Фургоны, которые забирают из близлежащих районов сырое молоко, поддерживают постоянную температуру, чтобы пастеризованное и переработанное молоко поступало на столы к жителям республики в свежем виде. Больше десяти раз в день открываются ворота станции приемки, где молоковозы прежде всего тщательно моют с дороги. Только после этого цистерну можно открыть, чтобы взять первую пробу. Затем полсотни тонн молока, которое поступает на завод, помещается в четыре гигантские емкости, откуда и начинается его путь на прилавки.

По «млечному пути», предварительно экипировав в стерильные одноразовые костюмы, нас провела главный технолог Сыктывкарского молокозавода Татьяна Лобанова. Вот мы перед пластинчатой пастеризационной установкой, где при температуре 95–97 градусов происходит подавление патогенных организмов. При этом все полезные качества молока сохраняются. Далее молочный трубопровод распределяет молоко для следующих перевоплощений. Разумеется, часть его в чистом виде упаковывается в тетрапаки и прямиком отправляется на склад готовой продукции. Но тысячи литров молока готовятся превратиться в кефир, творог, ряженку, йогурт, сыр – всего около сорока видов продуктов под маркой «Белая поляна». Каждый год один или несколько из них становятся победителем региональных и всероссийских конкурсов на лучшие товары. Перед тем как отправить продукт на суд жюри, на заводе устраивают дегустацию. То же происходит и перед вводом в производство нового продукта. Проходят на заводе и дегустации «вслепую», образцы которой закодированы.

– Но вкус своего продукта мы всегда узнаем, – говорит главный технолог.

– А от чего он зависит? – спрашиваю. – Ведь молоко – оно и в Африке молоко.

Оказывается, молоко – разное. Его вкус зависит от климата, от кормовой базы и даже способа содержания коров, а предпочтения потребителей формирует в том числе привычка и доверие. Заслужить его непросто, потерять гораздо легче. Поэтому на заводе уделяют огромное внимание деталям. Важно все – от качества сырья и уровня оборудования до настроения работников. «Наше молоко – самое любимое», – с полным на то основанием говорят на предприятии. А если во время дегустации коллеги признаются, что продукция конкурентов им понравилась, то анализируют продукт и стараются взять лучшее, ведь учиться всегда полезно.

– Продукт, претендующий на звание лучшего и любимого, должен соответствовать многим параметрам. Но результат зависит от работы всего коллектива, – говорит Татьяна Лобанова. – Коллектив – одна семья. Тут и личностные, и профессиональные качества: понимание пищевого производства, адекватная оценка тяжести работы на производстве. Бывает, при поступлении на работу не все правильно оценивают свои способности. Это монотонная работа, непростая, требующая предельной внимательности и терпения, дисциплины.

Бережливое производство

Несмотря на то, что весь коллектив работает как часы, на молокозаводе нашли способ повысить производительность труда. Это стало возможным благодаря участию в федеральном проекте «Бережливое производство» и стремлению меняться системно.

– В августе этого года мы стали вторым предприятием-участником региональной программы Национального проекта в Республике Коми, – говорит исполняющая обязанности генерального директора Наталья Лыюрова. – Несмотря на такой короткий срок, мы уже многое сделали: создали рабочую группу из 13-ти сотрудников, провели анализ действующих бизнес-процессов, разработали текущую карту процесса, проанализировали «пилотный поток», где увидели наши потери. Мы выявили проблемы, связанные с лишними перемещениями и действиями операторов, и обнаружили неполное использование возможностей проектной линии.

Федеральный проект, в котором участвует предприятие, позволил привлечь 7 миллионов рублей на внедрение бережливого производства. Для этого на заводе выбрали одну пилотную линию. Задача любого производителя – минимизировать себестоимость и увеличивать прибыль. Снизить себестоимость продукции, сохранив ее качество, можно только устраняя потери и сокращая время изготовления продукции. В любой системе, во всех процессах – от производства до сельского хозяйства или торговли – существуют скрытые потери. Эти потери увеличивают издержки производства, не добавляя потребительской ценности продукции. Не устранив потери, предприятие рискует потерять конкурентоспособность – таковы законы рынка.

Чтобы оставаться лидерами на рынке, после обследования команда предприятия взялась за оптимизацию производственных процессов: внедряется система оперативного оповещения между физико-химической и микробиологической лабораториями и приемкой молока с помощью ноутбука и установленной на нем цифровой платформы для оперативного взаимодействия сотрудников. Это значит, что больше не надо ждать, пока коллега придет и сообщит о запуске следующего процесса. Двое сотрудников комбината после обучения получили статус тренеров и теперь обучают коллег инструментам бережливого производства. Продумана система, чтобы работники сами могли выдвигать рацпредложения, а все идеи обсуждаются на общем собрании рабочей группы. Некоторые из них уже решено внедрить, а их авторы поощряются премиями.

– Мы стремимся ежегодно повышать производительность труда не менее чем на пять процентов, – говорит Наталья Лыюрова. – Кроме того, по окончании пилотного проекта мы хотим не только достичь ключевых целей, но и получить мотивированных сотрудников, нацеленных на достижение новых результатов. Для каждого сотрудника, вовлеченного в процесс изменений, это бесценный опыт, возможность саморазвития и повышения своей квалификации.

Отечественного – больше

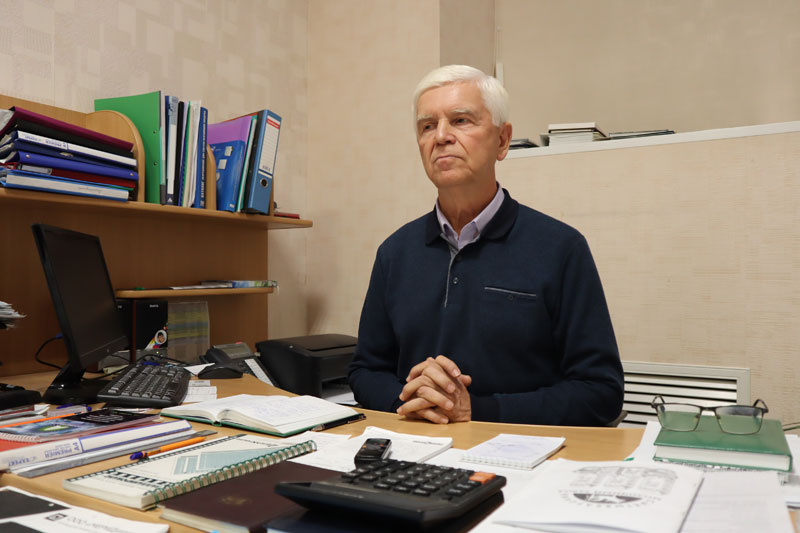

Для внедрения бережливого производства на молочном заводе выбрали линию Nimco, одну из самых современных на предприятии. Именно на ней отрабатываются принципы оптимизации, которые в итоге позволят повысить производительность труда. За эту и остальные линии, среди которых и импортные, и отечественные, отвечает старейший работник предприятия, главный инженер Владимир Забоев. Он пришел на завод еще до службы в армии и помнит еще старое предприятие: низкие цеха, тесноту, шум, минимум автоматизации.

В 1972 году завершилось строительство нового завода, в нем работали московские наладчики и монтажники оборудования. Специалистом по приборам и автоматике к ним присоединился и Владимир Михайлович. Участок за участком производилась наладка и запуск оборудования, а уже в марте 1973 года завод выпустил первую партию молочной продукции.

– В те времена продукцию фасовали в стеклянную тару и в цеху было очень шумно. Грохот, влажность – были сложные условия труда. Двадцать лет отработало это оборудование. Постепенно его стали менять на более современное, высокопроизводительное и менее энергоемкое, – вспоминает Владимир Михайлович.

Особенно заметно завод изменился в последние двадцать лет. Правда, в это же время ему пришлось пережить ряд потрясений. Менялись собственники, сокращались обороты и объемы производства, самым сложным оказалось начало двухтысячных годов, когда само существование предприятия было под угрозой. Встал вопрос об обновлении оборудования, проведении реконструкции и модернизации.

Сейчас на заводе самое современное оборудование: в цехе приемки молока есть установка с вакуумным отделением воздуха и высокоточным расходомером, что позволило снять разногласия по количеству принимаемого сырья от сельхозпроизводителей. В аппаратном цеху заменили отечественные пастеризационные установки с высокой степенью автоматизации, что позволило повысить качество выпускаемой продукции и увеличить сроки реализации. Выполнена реконструкция творожного цеха, приобретены две линии по производству творога.

– Наша гордость – линия от вологодской компании по производству масла. Раньше установка была примитивной. Сейчас же выработка масла идет в потоке: пастеризация, сепарирование, изготовление и фасовка – все происходит в одном месте, – говорит главный инженер.

Следующее обновление, которое в ближайшее время произойдет на заводе, касается фасовки рассыпчатого творога. Привычные жителям Коми брикеты с творогом разной жирности дополнит рассыпчатый творог в новых трехшовных пакетах. Ассортимент поможет расширить линия из Пятигорска. Кроме того, значительный объем составляет оборудование из Санкт-Петербурга. Благодаря постоянному обновлению более двух третей составляет оборудование отечественных компаний.

Несмотря на все трудности, заводу удалось преодолеть все кризисы и при этом сохранить уникальный коллектив.

Полина РОМАНОВА

Фото автора, rkomi.ru и пресс-службы предприятия

www.syktmoloko.ru

тел. 88002500969